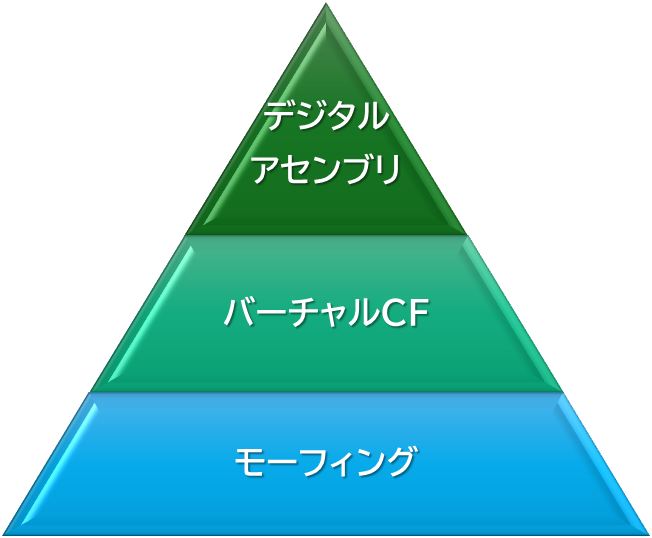

REGALIS Fusionは、現物部品のスキャンデータから仮想プロセスで妥当性を検証し、現実の製造プロセスにフィードバックするCPS(サイバーフィジカルシステム)ソリューションのソフトウェアです。サイバー空間での解析結果を現場へ反映することで、設計精度を高め、試作コストを削減します。

- 溶接治具クランプとスポット溶接による部品の変形を予測する

- 適切な加工プロセスを仮想的に検証する

- 部品の寸法検査に必要な専用治具を製作する前に要件を検証する

- 専用治具を汎用治具と仮想クランプに置き換える

- 3Dスキャンデータにより部品の解析モデルをノミナル形状から

現物形状にする

※REGALIS Fusionの動作にはALTAIR HyperMesh、Optistructが必要です

板金部品計測の課題を解決する ― バーチャルCF

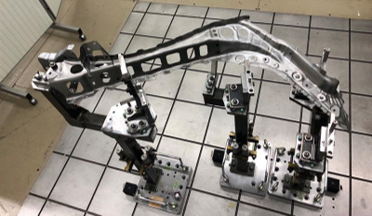

板金部品などを測定する際の基本的な課題は、形状を安定して保持できないことです。そのため、部品固有の専用治具を使用し、実際の取り付け姿勢を再現して計測する必要がありますが、治具製作や精度管理など多くの課題が存在します。

バーチャルCFは、計測技術とシミュレーション技術によりそれらの課題を解決します。

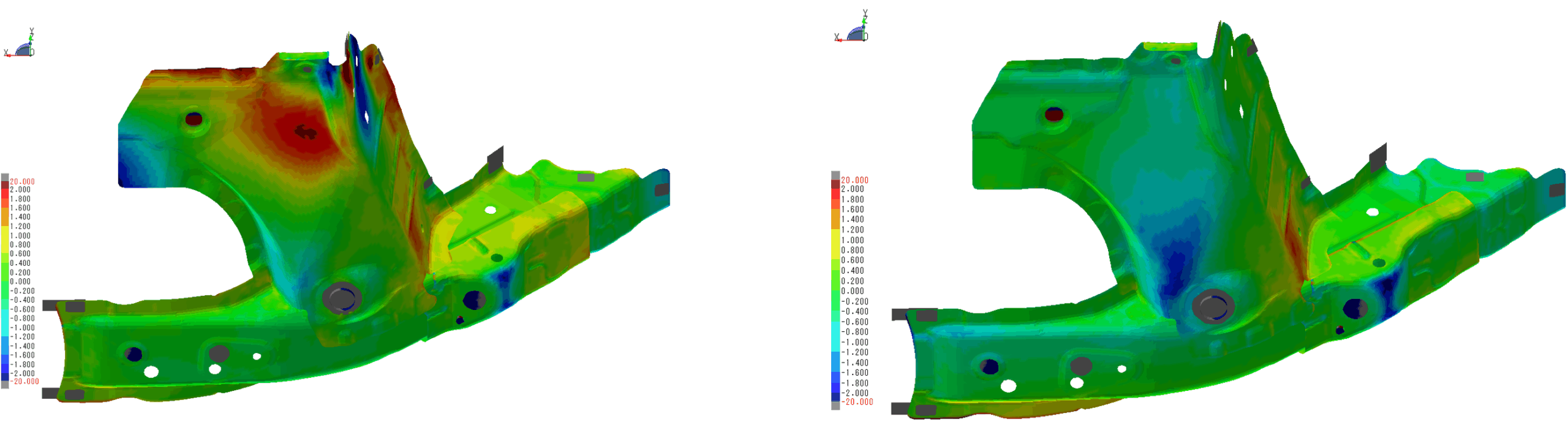

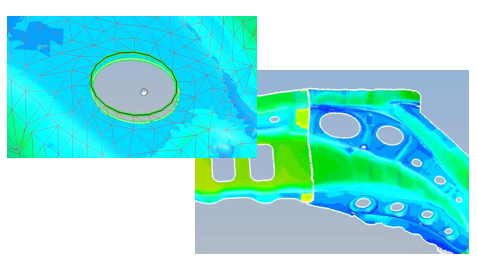

現物検査治具の測定結果とバーチャルCFの予測結果の比較

仮想検査治具による現物部品と治具へのフィードバック ― バーチャルCFプロセス

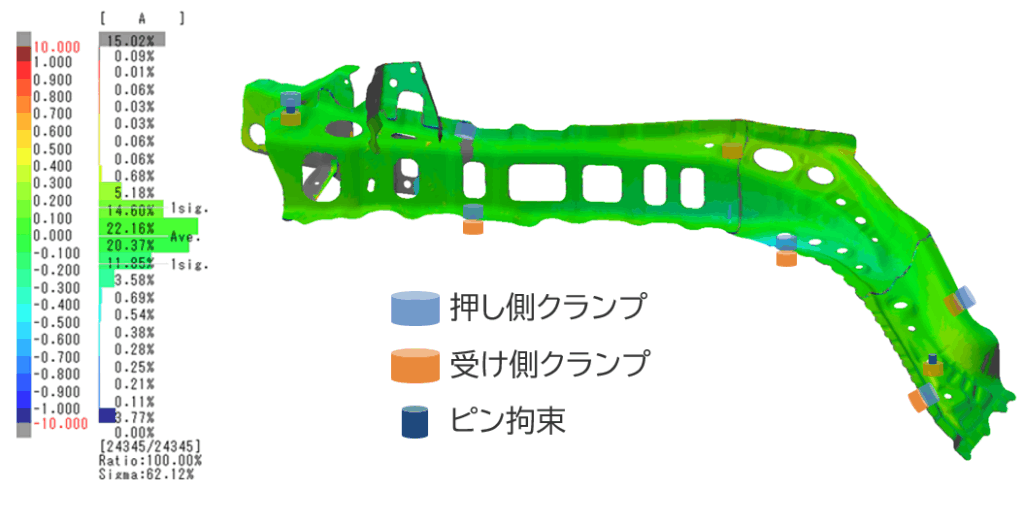

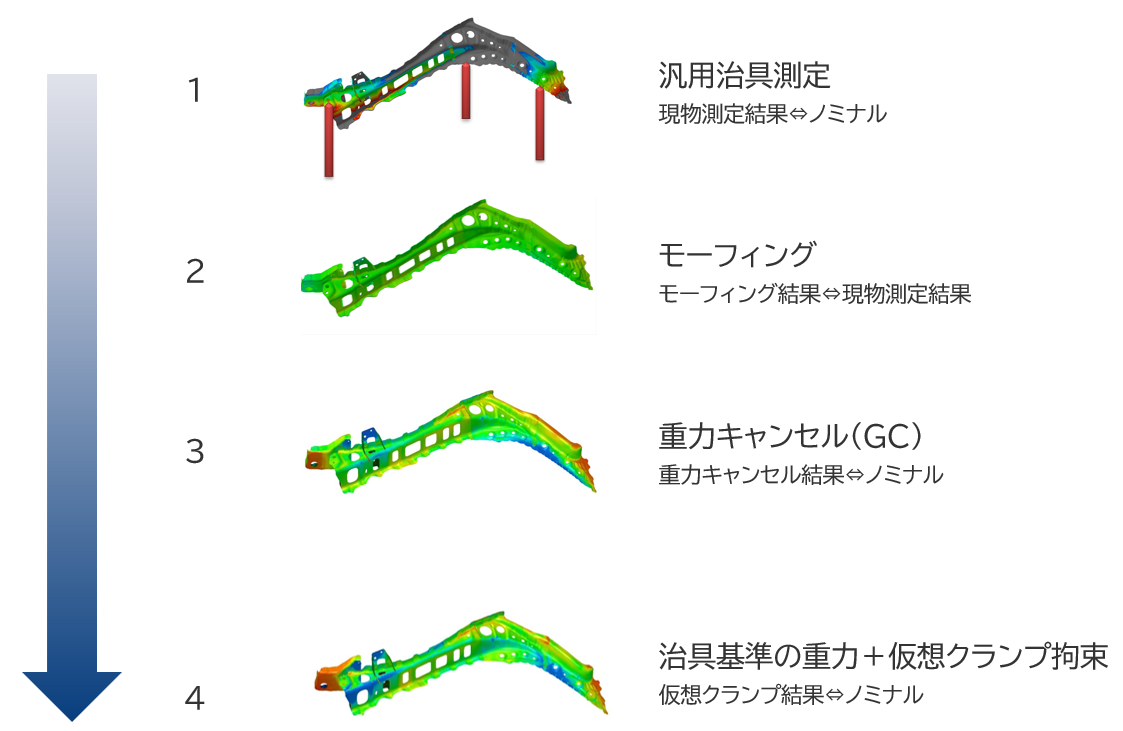

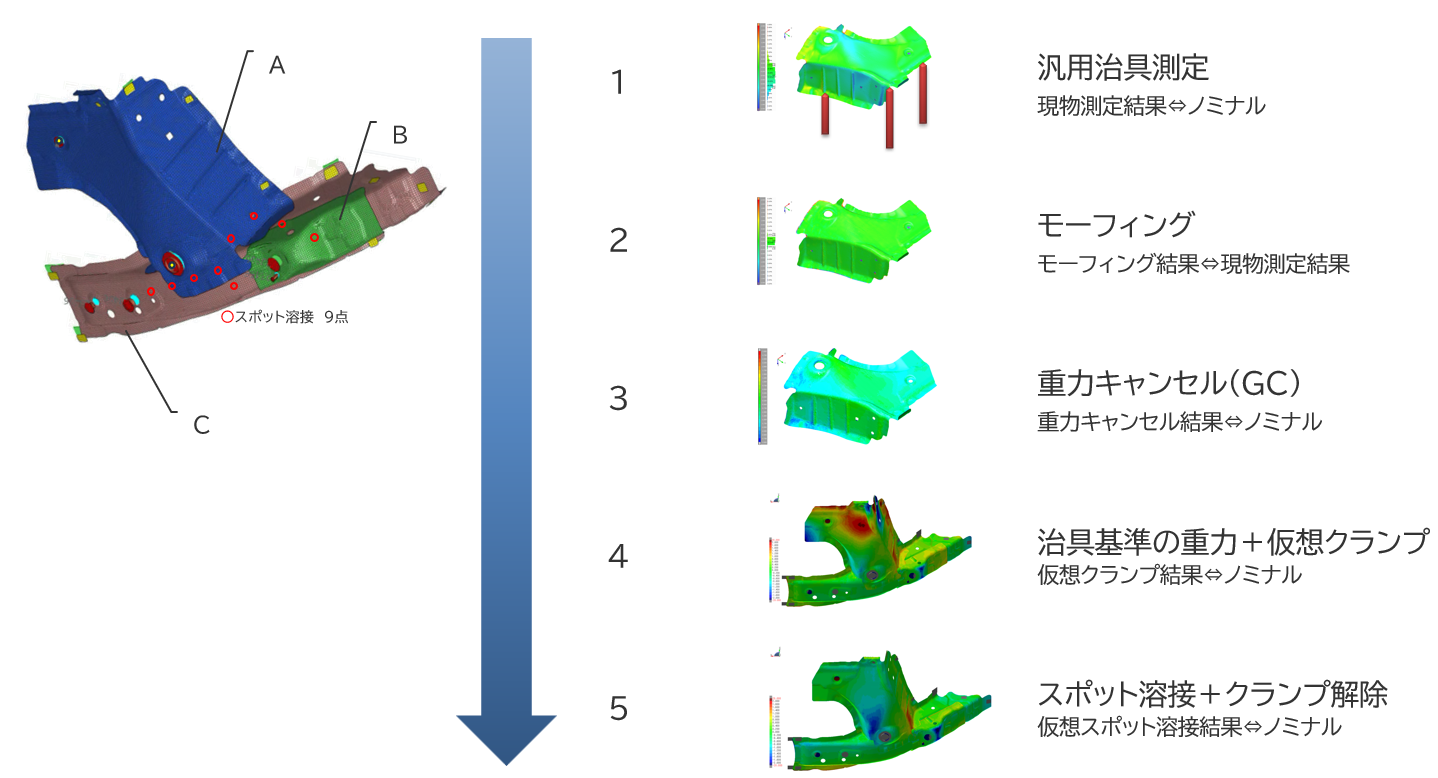

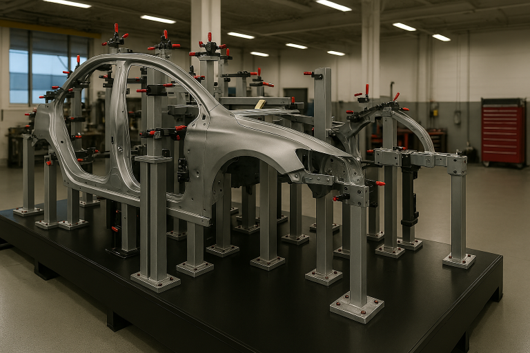

バーチャルCFのプロセスでは、現物部品を仮想空間上で再現し、計測・解析結果を現実の製造プロセスに反映します。CPSの考え方に基づき、治具設計や検証の効率化を実現する流れを、以下の図に示します。

重力キャンセルから仮想クランプ

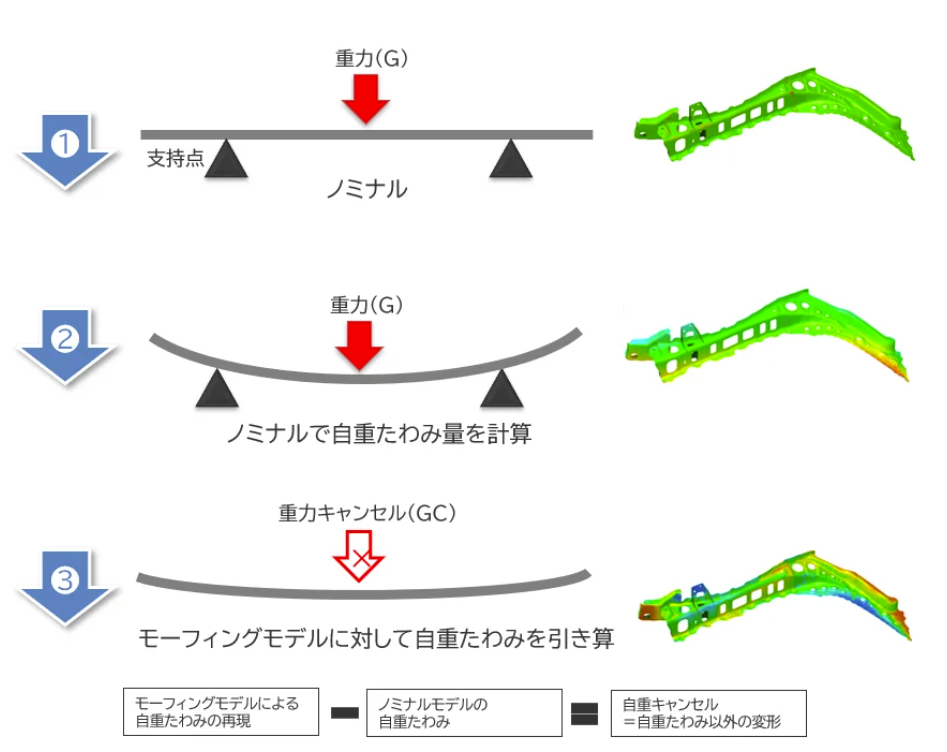

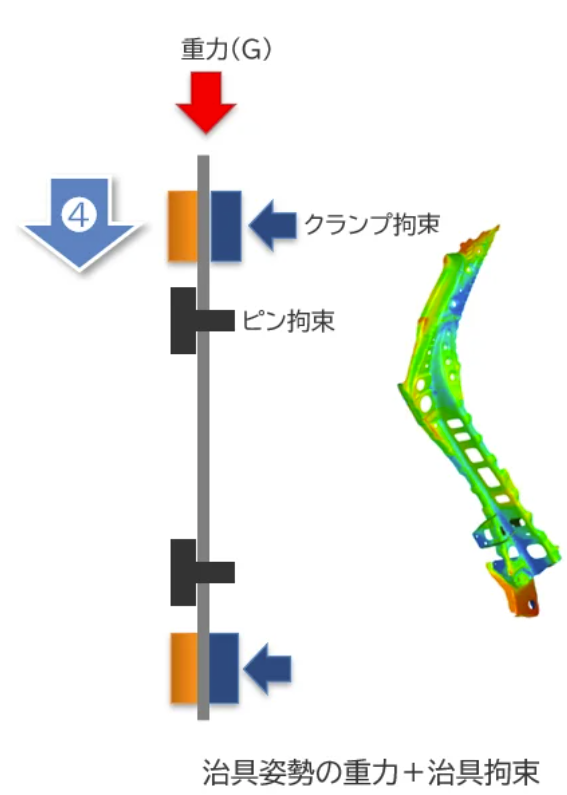

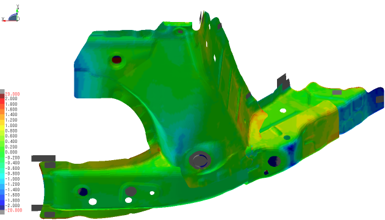

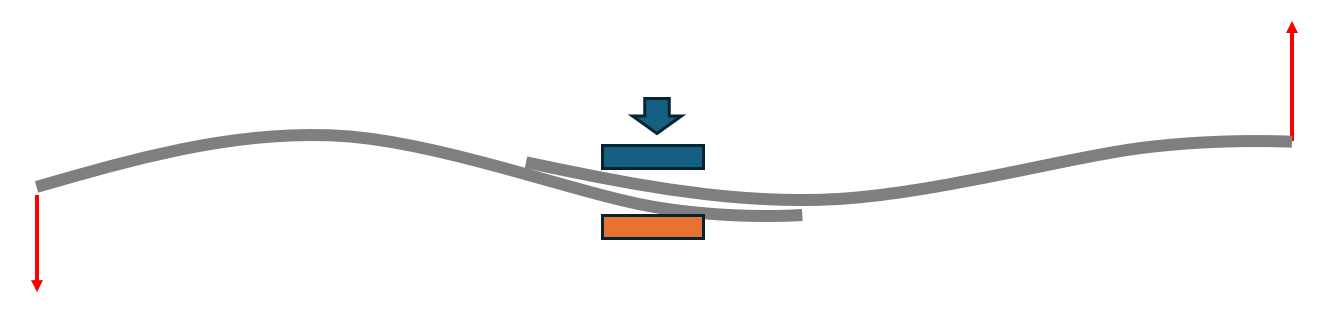

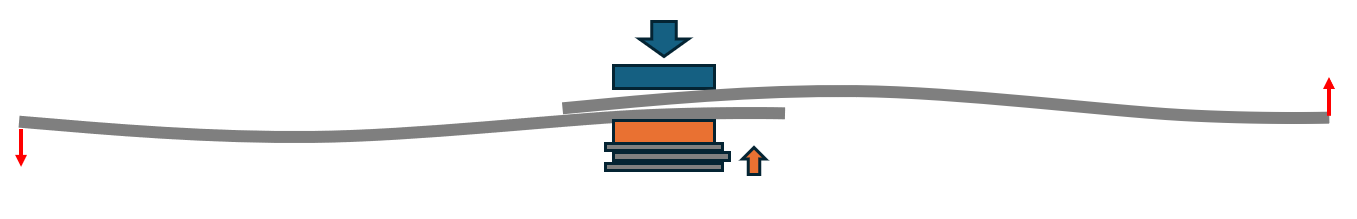

重力キャンセルから仮想クランプまでのプロセスを図と動画でご紹介します。部品の自重による変形を補正し、実際の取り付け状態を仮想空間で再現することで、精度の高い測定とプロセス検証を実現します。

下図は、重力補正から仮想クランプに至るまでの解析手順を概念的に示したものです。部品がどのように補正され、仮想的に固定されるのかを順を追って確認できます。

実際の測定データを用いた解析の様子をご覧ください。重力キャンセル後に仮想クランプを適用することで、現物の取り付け姿勢や変形挙動を正確に再現しています。

アプリケーション事例 – バーチャルCF

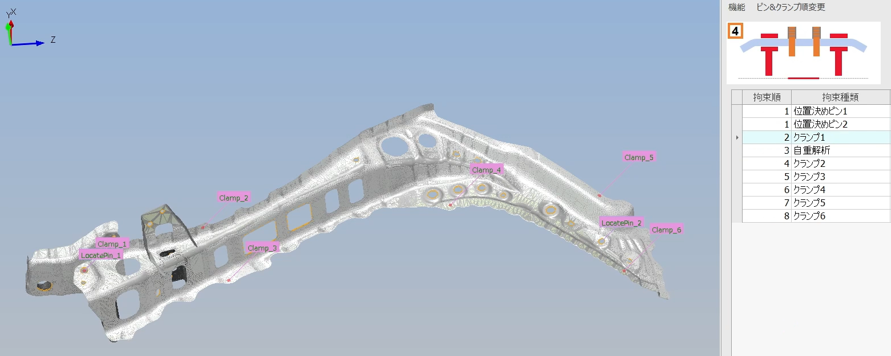

治具クランププランの最適化

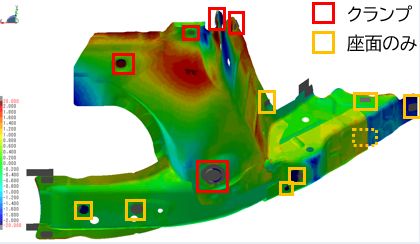

バーチャルCFでは、治具によるクランププランを仮想空間上で検証できます。どの位置を基準に、どのような順序でクランプすれば自重たわみを抑制できるかを解析し、最適な計測条件を事前に確認することが可能です。

クランプ設計では、摩擦や作業手順(クランプ順序など)を十分に考慮できず、結果の再現性が低くなるケースがあります。

バーチャルCFにより、クランプ位置・手法・順序をシミュレーションし、再現性の高い計測プランを設計できます。

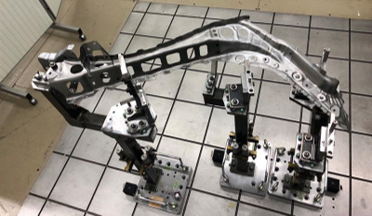

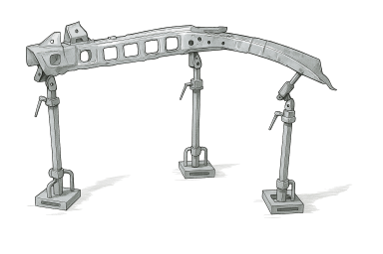

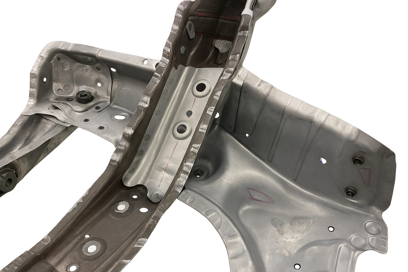

専用治具を汎用治具+仮想クランプに置き換え

専用治具を使わずに、汎用治具と仮想クランプ技術を組み合わせて計測を行うことが可能です。治具制作にかかるコストや納期を削減し、保管やメンテナンスの負担を軽減します。

専用治具は製作コストや納期がかかるだけでなく、保管スペースやメンテナンスにも工数が必要です。また、クランプ精度にばらつきがあり、作業者依存の誤差が発生することもあります。

バーチャルCFでは、汎用治具による自由な計測と仮想クランプを組み合わせることで、専用治具に頼らない柔軟な計測プロセスを実現します。

部品固有の専用治具

汎用治具

仮想クランプ

重力以外の変形要因を可視化

バーチャルCFの「重力キャンセル」機能により、部品が持つ固有の変形特性を明確に可視化できます。自重による影響を除外することで、成形プロセスなどによる真の変形要因を把握できます。

実際の部品変形には、自重によるたわみと、成形などによる自重以外の要因が混在しています。

重力キャンセルを適用することで、理論値の自重変形を差し引き、部品固有の成形素性のみを抽出・評価できます。

理想値の自重変形

自重変形を取り除いた変形量

シンプルな点支持による計測手法 ― 汎用治具測定

3点支持による単純な点支持で測定を行い、後続のデジタル解析につなげます。

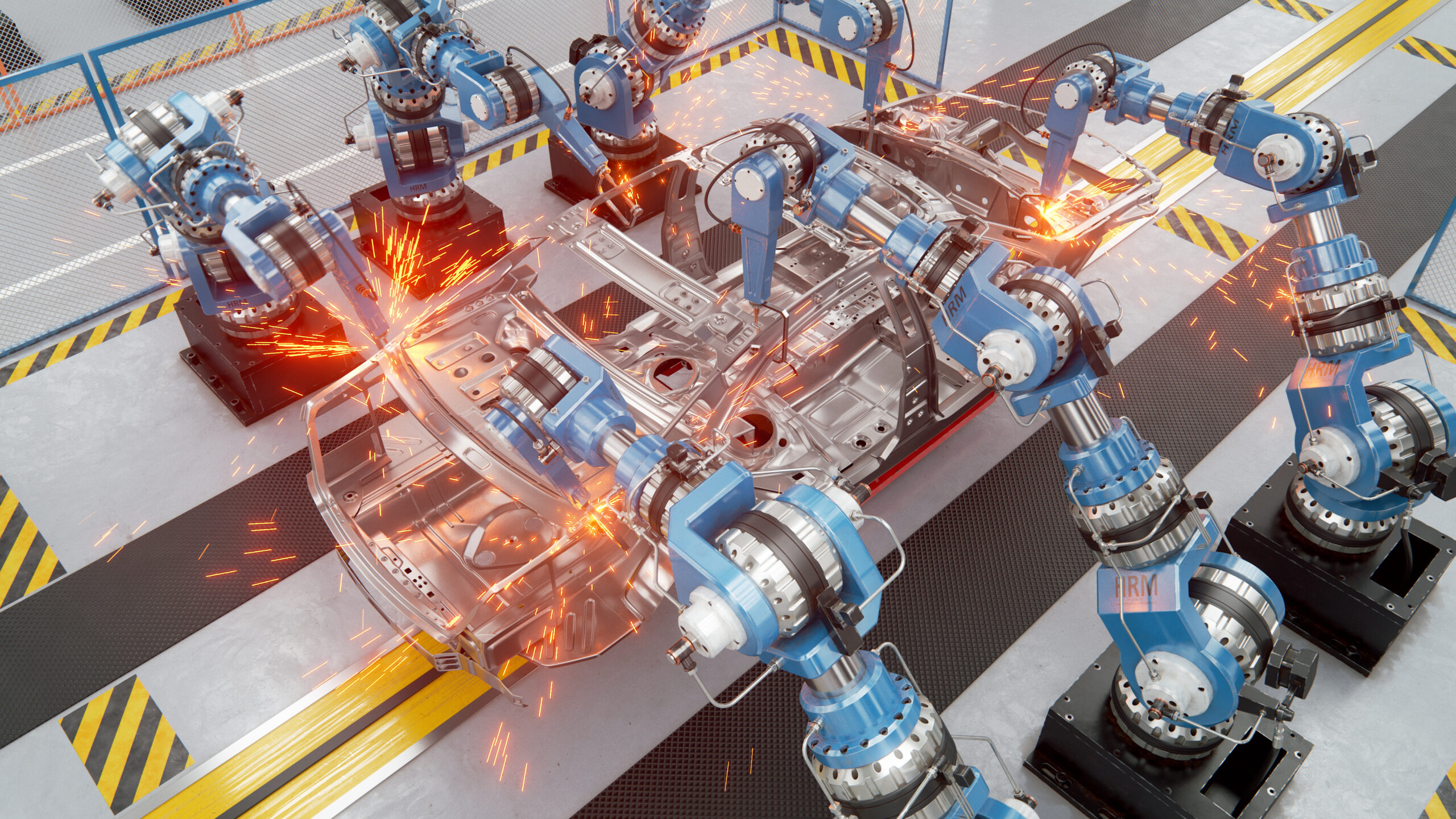

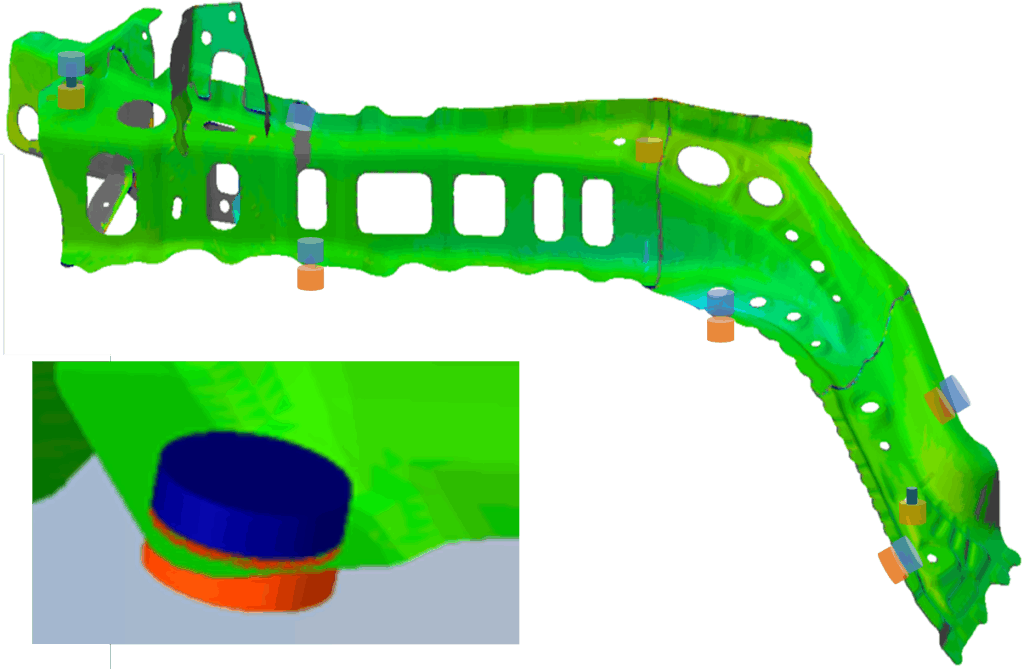

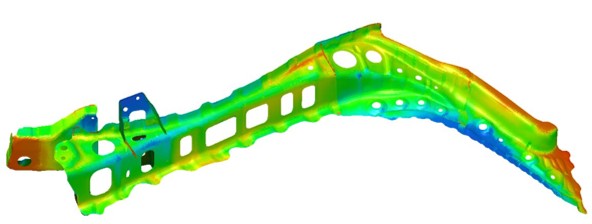

現物形状をもとにしたスポット溶接シミュレーション ― デジタルアセンブリ

スポット溶接工程では寸法検査が行われていても、不良の要因を特定し対策するのは容易ではありません。治具調整や見込み修正、打順見直しなど多くの要素が絡み、現物でのトライ&エラーに時間がかかっていました。

デジタルアセンブリは、現物の計測データとシミュレーションを組み合わせ、部品のノミナルではない形状と、重力・治具による変形を再現します。これにより、変形の原因解明と対策立案を、合理的かつ短時間で実現します。

実物でのトライ増大

高精度に予測し迅速で合理的な条件探索と不具合対策

仮想スポット溶接による現物治具と溶接プロセスへのフィードバック —

デジタルアセンブリ プロセス

製造現場で発生する寸法変形やクランプ不整合などの典型的な課題を、REGALIS Fusion のアプリケーション事例を通してご覧いただけます。仮想空間での事前検証により、無駄な試作や手戻りを削減し、より効率的で精度の高いプロセス設計を実現できます。

アプリケーション事例 — デジタルアセンブリ

溶接変形を予測して最適なプロセスへ

溶接治具クランプ時に、部品同士の板合わせが一致せず、干渉やスキが発生して変形するケースがあります。

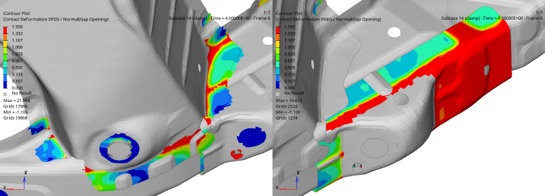

現物パネルの計測データをもとに、工程前後・工程内での板スキ状況を予測できます。スポット溶接による変形を事前に把握し、適切な溶接プロセスを設計できます。

クランプによる部品の変更

クランプによる合わせ面のスキ

溶接工程前の板合わせを事前評価

現物治具を使った板合わせ評価では、単品で合格していても、組み合わせ時に干渉やスキが発生することがあります。どちらの部品を修正すべきか判断が難しく、準備工程に時間を要していました。

デジタルアセンブリを使えば、現物治具がなくても部品間の板合わせを評価できます。どちらをどの程度修正すべきか、裏付けのある判断が可能になり、治具の簡略化にもつながります。

シムによるクランプ調整効果を検証

クランプ箇所が多く、見込み量の調整も難しいため、現場では多くの時間を要します。

デジタルアセンブリでシムの厚みや調整量を仮想的に変更し、部品への影響を事前に検証できます。調整作業の効率化と精度向上を同時に実現します。

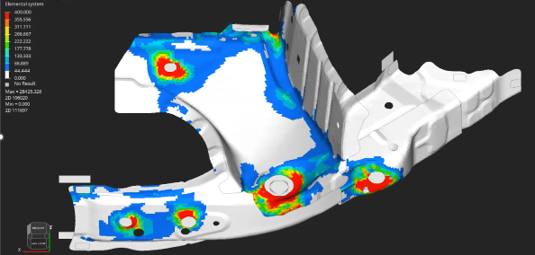

応力を可視化し、根拠ある対策を実現

従来の検査では、部品同士が当たっているかどうかは分かっても、どの程度の力が掛かっているか(押し・引きの応力)は把握できませんでした。

デジタルアセンブリでは、変形だけでなく応力も可視化できるため、根拠のあるプロセス設計と効果的な対策立案が可能です。工程内の変形だけでなく、応力を集中させずに分散させるなどの適切なプロセス案の策定ができます。

治具セット時応力(クランプ前)

クランプ・スポット溶接途中の応力

製造現場で活用できるデジタルアセンブリの評価例

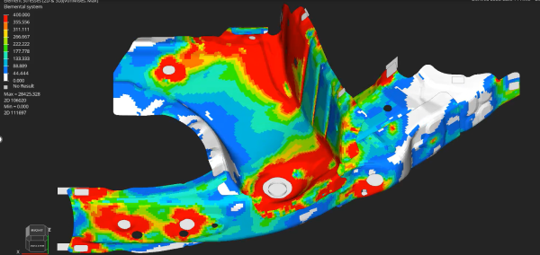

デジタルアセンブリによる工程再現シミュレーションを通じて、製造現場で発生する板スキや応力などの問題を可視化できます。実測データをもとにした解析結果は、工程改善や品質安定化の裏付けとして活用されています。

変形・板スキ評価例

工程部品を溶接治具にセットし、クランプ・溶接・解除までの一連工程を可視化します。変形と板スキの状況を定量的に評価できます。

- 部品を溶接治具にセット

- 部品をクランプ

- スポット溶接

- クランプ解除

0 ~ +1.5mm スキ量

応力評価例

同様のプロセスを通じて、変形だけでなく応力分布を解析します。工程内での力の伝達やひずみを可視化し、設計段階での最適化に活かします。

- 部品を溶接治具にセット

- 部品をクランプ

- スポット溶接

- クランプ解除

0~400MPa ミーゼス応力

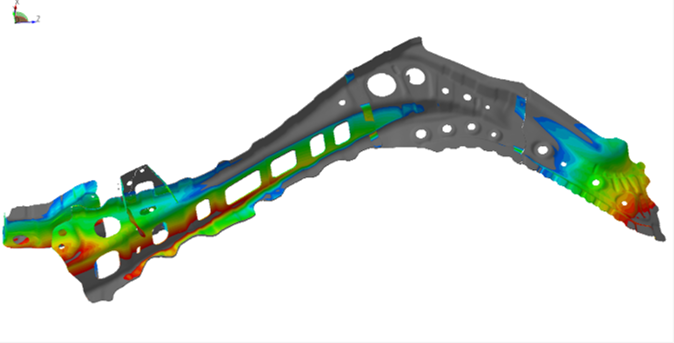

正確な現物形状を再現する自動変形技術 ― モーフィング

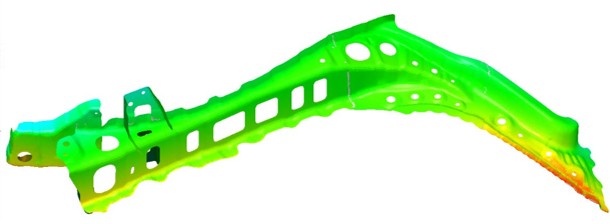

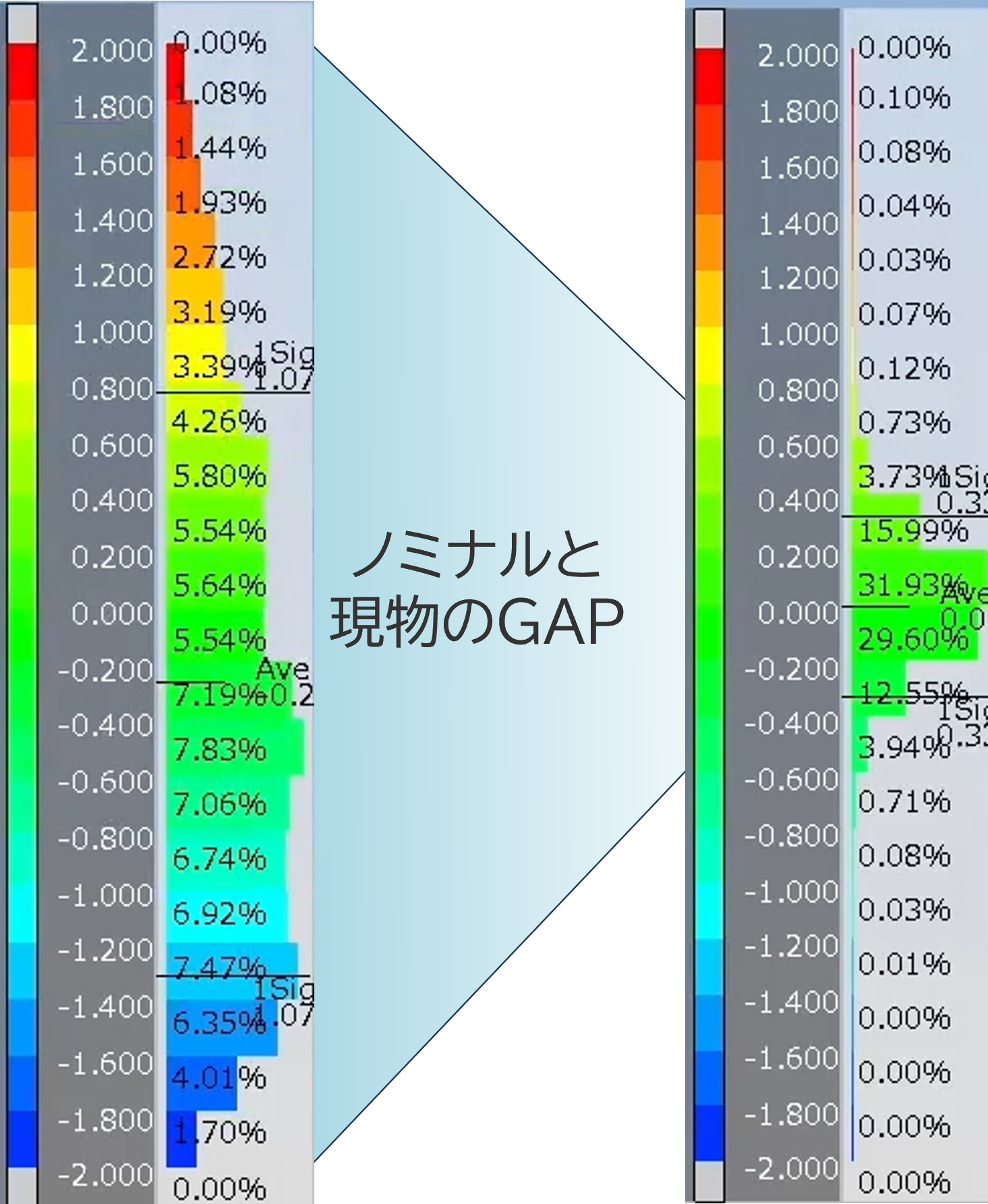

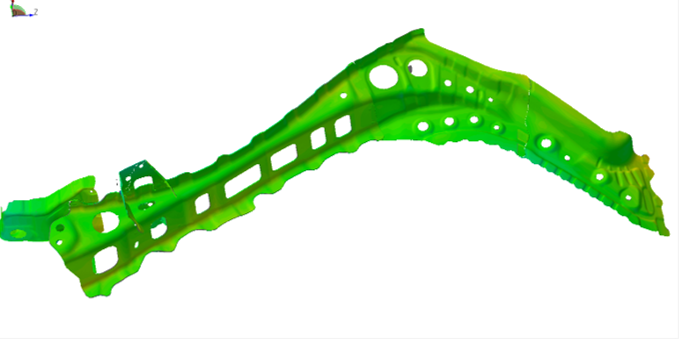

モーフィングとは、ある形状を別の形状に滑らかに変形させる技術です。スキャンデータを用いて、ノミナルモデルを現物形状に自動変形させ、解析や工程シミュレーションの精度を高めます。

スプリングバックなどによる

CAD形状とのギャップ

±2mm以上 ±0.2~0.3mm

現物形状とギャップのない解析モデル

モーフィングの課題と解決

通常の測定では裏側や重なり部分の形状が取得できず、測定データは単一ファイル、解析モデルはアセンブリと形式も異なります。さらに、測定データは外表面、解析モデルは中立面で板厚も混在しているため、両者を人手でモーフィングして整合させるには膨大な時間が掛かります。

REGALIS Fusionの自動モーフィング機能では、測定データのエッジや表面の誤差を自動認識して、ノミナルの解析モデルを現物形状へ変形させます。従来の課題をほぼ自動で処理し、工数を大幅に削減できます。

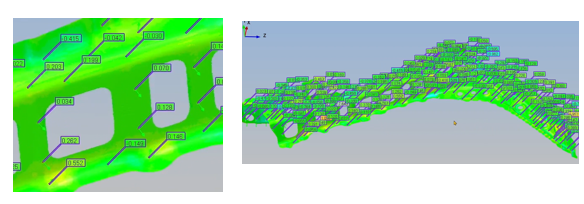

高精度かつ効率的なモーフィング機能

測定データと解析モデルをもとに、現物形状の再現や変形の追従を自動で行います。 REGALIS Fusionのモーフィング機能により、手動操作に頼らず高精度な形状解析を効率的に実施できます。 実際の測定データ解析の様子から、その精度と再現性をご確認ください。

精度の高いエッジモーフィング

解析モデルの外径・内径エッジを測定データから抽出し、取得エッジへ高精度にフィッティングします。測定データがない箇所も滑らかに追従し、形状の連続性を保ちます。

誤差の削減に寄与するハンドルモーフィング

拘束点(ハンドル)を指定し、±0.3mm精度を目標にフィッティングを行います。測定できない箇所でも形状を自然に補完し、実形状に近い解析モデルを再現します。

サイバーフィジカルシステム(CPS)を応用したREGALIS Fusion関連ソリューション

CPSを活用したREGALIS Fusionの最新ソリューション事例をご紹介します。現場の課題解決から工程改善まで、デジタルとリアルを統合した活用例をご覧いただけます。

製造現場のCPS化を加速する「REGALIS Fusion」を体感しませんか?

REGALIS Fusionは、設計・製造・検証をつなぐCPSソリューションを活用したソフトウェアとして、現場の試作削減や品質安定化に大きく貢献します。カタログでは、実際の導入事例やプロセスフロー、機能詳細をご覧いただけます。

まずは資料をダウンロード、またはお気軽にお問い合わせください。