- 課題

-

高級冷蔵庫を新品購入することは大きな投資であるため、製品を開梱する際、顧客は完璧さを期待します。外観の不具合は許容できないものであるため、製造工程中にそのような不具合を排除する検査システムを構築する必要があります。

従来の紙べースの書類に手書き入力した場合、チェックシートに不具合をチェックしただけでは、リペア担当者はどこに問題があるのかを正確に把握できず、推測しなければなりません。また、書類に修理済みの印があっても、それ以上の追加状況は一切提供されません。その結果、責任者は、様々な検査ポイントを巡って、次に修理エリアに足を運んで、現在の品質状況および一番の問題が何であるかを確認する必要があり、書類が完了してから品質レポートを作成するのに何時間も掛かってしまいます。また、時間をかけているにも拘らず、集めた情報には工程を改善するのに十分な詳細が含まれていません。

上記の課題は何でしょうか?- 紙ベースの書類で作業をしており、他の作業者への情報の伝達が難しい

- 不具合がどこにあるのか?どのように修理をしたのか?がわかりにくい

- 不具合分析に時間がかかっている。不具合名称の上位を自動で計算・レポーティングしたい

- 品質分析に使える詳細情報が不足している

ソリューション

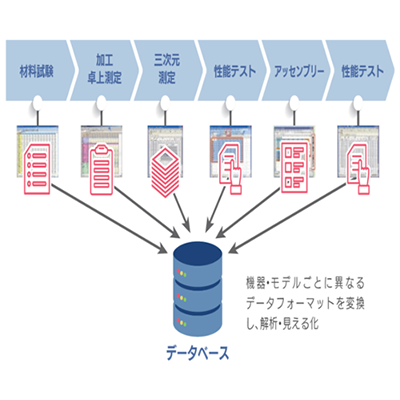

製品検査時の不具合情報をデジタル化し、データベースに直接記録することで、オプションの多い製品でも製造工程においてリアルタイムにデータ収集・分析・レポートをします。

ご提案内容

ATS Inspect は、この手書きの書類を完全にペーパーレスのデータ収集に置き換えることで、検査プロセスをスマートにデジタル化いたします。

検査員が画面に特定のシリアル番号を入力すると、さまざまなモデルの中から適切な画像とオプションが表示されます。

検査員はそれから、ユニットの2Dまたは3D画像上の外観の不具合位置を正確に示すことができます。各ユニットに対する機能テストの結果は手動でまたはテスター装置から直接ATS Inspectに繋ぎ、自動で登録します。リペア担当者は、不具合の詳細(サイズ、重要度、責任課など)とともに、検査員によってマークされた正確な位置と同じ画像を見ることができます。また、不具合リストの確認および自分が対応した修理内容を登録し、必要に応じて修理に掛かった時間も登録できます(品質コスト算出用)。

これらの情報をデータベースに直接記録することで、検査データはすぐにウェブベースのレポートを介してリアルタイムに解析することができるようになるため、データ収集にかける時間を最小限に抑え、本来時間をかけるべき改善活動、不具合やスクラップの根本原因の特定活動を推進できます。ATS Inspectは、単にデータを収集するのではなく、データを使用して真のプロセス改善に影響を与え、コスト削減に貢献いたします。

システム構成

システムイメージ

不具合登録の方法例

タブレット画面をタッチ

従来のペーパー記入方式では情報が不十分