機上測定とは、工作機械上でワーク(加工物)を固定したまま寸法や形状を測定する技術のことです。機上測定の導入により、製造プロセス全体の加工品質や作業効率の向上につながります。

この記事では、機上測定の仕組みや導入のメリット・デメリット、向いている加工・製品などを解説します。高度な品質管理と生産性向上を実現したい方は、ぜひご覧ください。

機上測定とは

機上測定とは、工作機械上でワークの寸法や形状を測定する技術のことです。対象となる工作機械には、マシニングセンタやCNC旋盤、フライス盤などさまざまな種類があります。

工作機械の主軸に測定機を取り付け、ワークに直接触れさせたり非接触でスキャンしたりすることで、正確な寸法や形状の情報を取得します。工作機械にワークを固定したまま測定できるため、製造プロセスの効率化に大きく貢献する仕組みです。

オフライン測定との違い

機上測定とオフライン測定の違いは、以下のとおりです。

| 測定方法 | 測定場所 | 測定タイミング |

|---|---|---|

| 機上測定 | 工作機械上 | 加工前・加工中・加工後に測定 |

| オフライン測定 | 専用の測定室 | 加工後にワークを取り外し運搬してから測定 |

機上測定では、ワークを工作機械から取り外すことなく加工から測定まで完結するため、運搬や再セッティングの手間が省け、作業効率の向上につながります。オフライン測定では、ワークの取り外しや運搬、測定機への再セッティングに人手や時間が必要です。

機内計測・図上測定との違い

機上測定と機内計測・図上測定の違いは、以下のとおりです。

| 測定方法 | 測定対象 | 特徴 |

|---|---|---|

| 機上測定 | 工作機械上のワーク | 工作機械からワークを取り外すことなく、自動または手動の測定をおこない、作業効率の低下を防ぐ |

| 機内計測 | 工作機械内部のワーク | 工作機械内部に測定機を組み込み、なかにあるワークを自動で測定することで、不良品の発生を防ぐ |

| 図上測定 | 地図や図面データ | データ上で測定をおこない、距離や面積などを間接的に算出する |

機上測定は、工作機械にワークを取り付けたまま測定する方法を指す用語で、測定機の場所や性質に関わらず広い意味で用いられています。一方、機内計測は工作機械の内部に測定機を入れて、加工ライン上で自動の測定をするといったやや狭い意味で使われる用語です。

ただし、両者の厳密な定義はなく、メーカーによっては同じ意味で使用している場合があります。

図上測定は主に建設・土木分野で用いられる用語で、現地・現物を見ずにデータ上で距離や面積などを読み取る方法です。

機上測定のメリット

ここでは、機上測定の導入により得られる主なメリットをご紹介します。

加工品質の安定・向上

機上測定の導入により加工精度のばらつきが減少し、加工品質の安定・向上を実現できます。

従来のオフライン測定では、ワークの加工が終わってから一括で測定します。そのため、工具の摩耗や温度変化によりワークの加工寸法が変化した場合、途中で発生した寸法の変化に気付けませんでした。

機上測定では、工作機械上でワークの加工中に測定するため、寸法の変化をすぐに検出してその後の加工条件を調整できます。これにより、ワーク間の寸法のばらつきを抑えられ、安定した品質を維持できます。

作業効率の向上

機上測定の導入により、測定にともなうワークの脱着・運搬といった検査の無駄を省くことができ、現場の作業効率の改善が期待できます。従来のオフライン測定では、作業者がワークを工作機械から取り外し、測定室まで運搬して測定機に再セットする一連の作業が必要でした。

機上測定であれば、これらの人的作業を省略して測定できるため、作業者の負担軽減と測定時間の短縮が実現します。

また、ワークを工作機械に固定したまま測定できるので、位置合わせや芯出し作業も不要で、作業効率が向上します。

生産性の向上

工程集約により製造プロセス全体が最適化され、工場全体の生産性が向上するのも、機上測定導入のメリットです。

機上測定では、段取り替えなしで複数のワークを機械に固定したまま測定するため、機械の非稼働時間を削減できます。また、加工直後の測定により不良品の早期発見が可能となり、材料の無駄や再加工も防げます。

さらに、測定工程を自動化すれば夜間や休日も無人で稼働できるため、工場全体の生産性向上も見込めるでしょう。

機上測定のデメリット

ここでは、機上測定を導入する際に注意すべきデメリットを解説します。

工作機械の稼働率が低下する

機上測定のデメリットとして、測定中にラインを止める場合があり、工作機械の稼働率低下につながる点があげられます。

特に、複雑な多点測定を手動でおこなう場合、作業者は加工に関する業務を停止して測定に専念しなければなりません。

ノギスやマイクロメータといったアナログ測定機による慎重な作業は、結果として工作機械、ライン全体の停止時間を長引かせる一因となります。

ただ、このデメリットは測定の自動化によって解決可能です。機上測定を自動化すれば、測定中の加工停止時間を抑えつつ、無人での品質管理が実現するため、稼働率の改善が期待できます。

導入にコストがかかる

機上測定のデメリットとして、導入の初期コストがかかることもあげられます。

例えば、機上測定用のプローブやソフトウェアなどには、数十万円から百万円を超えるものもあります。また、自社にプログラミングなどの専門知識を持つスタッフがいない場合は、新規採用や外部委託先の検討も必要です。

このように短期的な導入コストはかかりますが、中長期的に見れば、品質の安定化や作業の効率化により費用対効果は高くなる可能性があります。

測定誤差が生じる場合がある

機上測定では工作機械上で測定をおこなうため、測定環境の影響を受けやすく、オフライン測定と比べて測定誤差が生じやすくなります。誤差が生じる主な原因は、以下のとおりです。

| 環境要因 | 内容 |

|---|---|

| 温度の変化 | 工場内の温度変化により、測定対象の寸法変化や測定機器の熱変形が生じ、正確な寸法測定が困難になる |

| 機械の振動 | 工作機械の動作や周辺設備からの振動が測定中に伝わることで、測定値がぶれてしまう |

| 周辺機器の影響 | 工場内の電気設備や他の機器からの影響により、正しい測定値を示せなくなる |

これらの環境要因を考慮して、測定のタイミングや方法を工夫する必要があります。例えば、振動による測定誤差を防ぐためには、工作機械の動作が安定している時間帯や環境での測定が有効です。

機上測定が向いている加工・製品の特徴

機上測定は、以下のような特徴を持つ加工・製品に適しています。

- 精度の高い作業が求められる

- 大型・重量物で運搬が難しい

- ワークの完成までの工程が多い

- 高い生産性を必要とする

従来のオフライン測定では、ワークを工作機械から一度取り外し、測定後に設置し直す再セッティングが必須でした。

この工程は手間と時間がかかるうえに、精度の高い作業が求められる加工では、わずかな設置のズレが製品の品質を左右する重要な課題となっています。機上測定は、この再セッティングの課題を解決できる手法です。

例えば、μm(マイクロメートル)単位の精度が求められる精密切削加工では、再セッティングによるズレを回避できる機上測定が有効です。機上測定により加工と測定を同一の座標系でおこなうことで、位置決め精度を維持し、安定した品質を実現できます。

また、船舶用プロペラや大型金型など、運搬や再セッティングが困難な大型部品の加工では、機上測定の利点が発揮されます。ワークを機械上に固定したまま測定できるため、運搬による変形リスクや再セッティングの手間を排除し、品質と作業効率の両方を向上できるでしょう。

さらに、自動車部品や電子部品などを扱う量産ラインでは、生産性の向上が重要な課題です。機上測定の導入で測定の段取り時間を短縮し、加工中の寸法変化にも迅速に対応できるため、工程全体の無駄を大きく削減できます。

機上測定に必要な機器・ツール

機上測定は、マシニングセンタやCNC旋盤などの工作機械に専用の測定機器を取り付けておこなう測定方法です。

機上測定で使われる主要な測定機器は、以下のとおり接触式と非接触式に分けられます。

| 分類 | 名称 | 概要 |

|---|---|---|

| 接触式 | タッチプローブ | 先端の球体にワークを直接触れさせ、その接触信号で寸法や座標を高精度に検出する |

| 非接触式 | レーザースキャナ | レーザー光を当てて、反射光の変化からワークの寸法や形状を測定する |

| CNC画像測定機 | カメラでワークの画像を撮影し、画像解析によって寸法や形状を測定する |

どの測定機器が適しているかは、重視したいポイントによって異なります。

例えば、部品の寸法や位置など特定の座標をピンポイントで高精度に測定したい場合は、タッチプローブがおすすめです。工作機械の主軸に取り付けることで、加工と同一の座標系での高精度な測定が可能になります。

一方、複雑な曲面を持つ製品ややわらかい製品には、物理的に触れずに測定可能な非接触式の測定機器が有効です。レーザースキャナやCNC画像測定機により、変形リスクを避けながら効率的な測定が可能です。

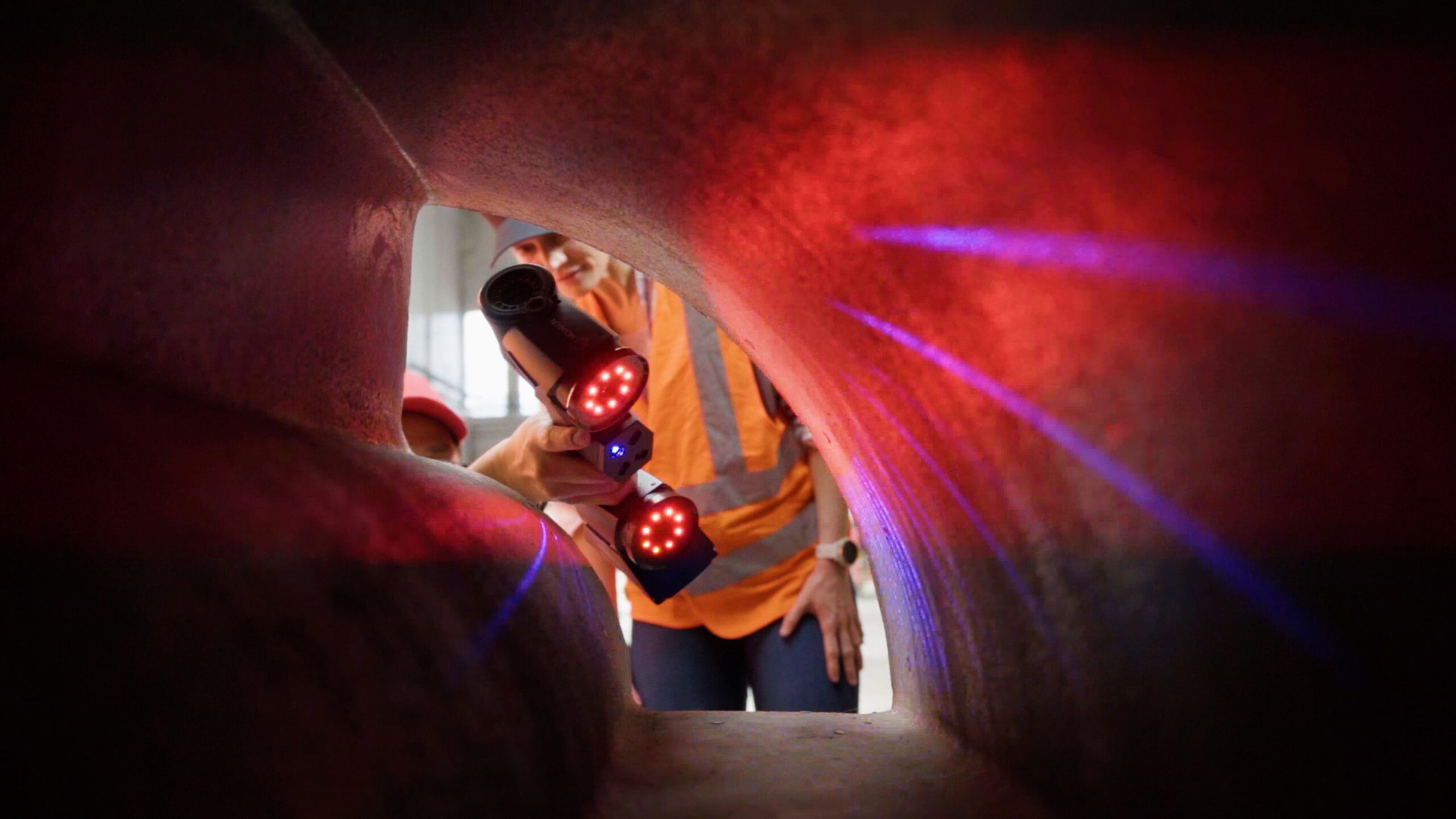

近年、非接触でおこなう測定の柔軟性と可能性を広げる機器として、ハンディタイプの3Dレーザースキャナが注目されています。その例として、東京貿易テクノシステムが扱う「ATLASCAN Max」をご紹介します。

「ATLASCAN Max」は、パソコンや電源ケーブルの接続なしで扱えるポータブルで高精度な3Dレーザースキャナです。高い可搬性により測定物を現場から持ち運ぶ必要がなく、その場で計測が可能な為、対象物の取り外し、運搬時間を削減し、測定業務の大幅な時間短縮を実現できます。複雑な形状をした部分の測定を可能にし、多様なニーズに応えます。

主な機能は、以下のとおりです。

- バッテリー駆動により場所を選ばず測定可能

- 光沢物や黒物もスプレー塗布なしで高精度なスキャンを実現

- 微細な形状も高速かつ正確に測定可能

例えば、マシニングセンタやプレス機に搭載された大型の金型などを機械から取り外すことなく、その場で測定できます。タッチプローブによる測定ではとらえきれない、複雑な自由曲面の形状や微細な加工痕などの正確な検出も可能です。詳細は、以下からご覧いただけます。

ATLASCAN Max / MARVELSCAN カタログはこちら

- 導入検討の要件整理に

- 測定精度の詳細情報

- 対応検査ソフト情報など

ご記入いただいた個人情報はお問い合わせへの回答および対応上必要な手続き、また弊社製品やイベントのご案内の際に使用させていただきます。これらの個人情報は適切な安全対策の下に管理いたします。詳細は弊社プライバシーポリシーをご参照ください。

機上測定の測定ポイント

ここでは、機上測定を高精度でおこなうためのポイントをご紹介します。

プローブの選定とセッティング

有接触でおこなう機上測定で正確な結果を得るためには、測定対象のワーク特性に適したプローブを選定し、正しくセッティングすることが重要です。

例えば、変形しやすい医療機器の樹脂部品にタッチプローブを使用しても、正確な測定はできません。変形しやすいワークには、非接触式の測定機器を選びましょう。

また、測定時にワークの再セッティングが不要な機上測定でも、測定機器の設置場所や角度が少しでもズレると、測定結果に影響が生じます。セッティングの細かい手順は測定機器の種類や仕様により異なりますが、加工前に入念な位置調整をおこない、加工中も不必要な取り外しは避けましょう。

機械剛性・振動対策

高精度な機上測定には、工作機械自体の剛性確保や現場での振動を防ぐ対策が不可欠です。

工場内では、機械の稼働や建物の揺れにともないさまざまな振動が発生します。機械や測定対象物が微細な振動を受けると、測定機の読み取り精度が低下し誤差が生じる原因となります。

外部からの振動を吸収・減衰させる防振定盤を導入するなど、安定した測定環境を構築することが有効です。

温度管理と環境影響への配慮

測定精度を維持するためには、温度変化が測定対象や機械に与える影響を把握し、環境を適切に管理することが必須です。特に、物質は温度によって膨張・収縮する性質を持つため、わずかな温度変化でも測定値に誤差が生じる可能性があります。

例えば、以下のような対策が考えられます。

- エアコンやサーキュレーターにより室温を一定に保つ

- 湿度も管理して結露やワーク特性の変化を防止する

- 測定機が持つ温度補正機能を活用する

自社特有の環境も意識しながら、必要な対策を洗い出しましょう。

まとめ

機上測定は、工作機械上でワークの寸法や形状を測定する技術です。金型などのワークを工作機械やプレスマシンから取り外すことなくその場で測定できるため、運搬や再セッティングにかかる手間の軽減が可能です。

東京貿易テクノシステムが扱う高精度3Dレーザースキャナ「ATLASCAN Max」は、現場の効率化に加えて、高度な品質管理にも貢献します。

品質の安定化と生産性向上を目指す方は、お気軽にご相談ください。

お問合せ

(メールまたはお電話にて回答させていただきます)

(オンライン会議ツールを使って直接お話しいただけます)