製造業にとって、製品の品質を一定に保つことは重要な事項です。そのためには、製品の品質管理を適切におこなう必要があります。

品質管理に必要となるのは、データの収集・整理・分析ですが、ここで活用されるのがQC7つ道具です。QC7つ道具とは何か、また新QC7つ道具についても詳しく解説します。

QC7つ道具とそれぞれの使い方とは

QCとは、英語の「Quality Control」の頭文字をとった言葉で、品質管理を意味します。製造業にとって品質管理は、製品のばらつきや不良品の発生を防止し品質を一定に保つために不可欠なプロセスです。

品質管理では、製品や製造工程のさまざまなデータを収集し、整理・分析して得られた結果から課題を見つけていきます。このデータ収集や整理・分析で必要になってくるのがQC7つ道具です。

QC7つ道具は、数値データを定量的な視点から解析するために用いられます。それぞれ詳しく説明していきます。

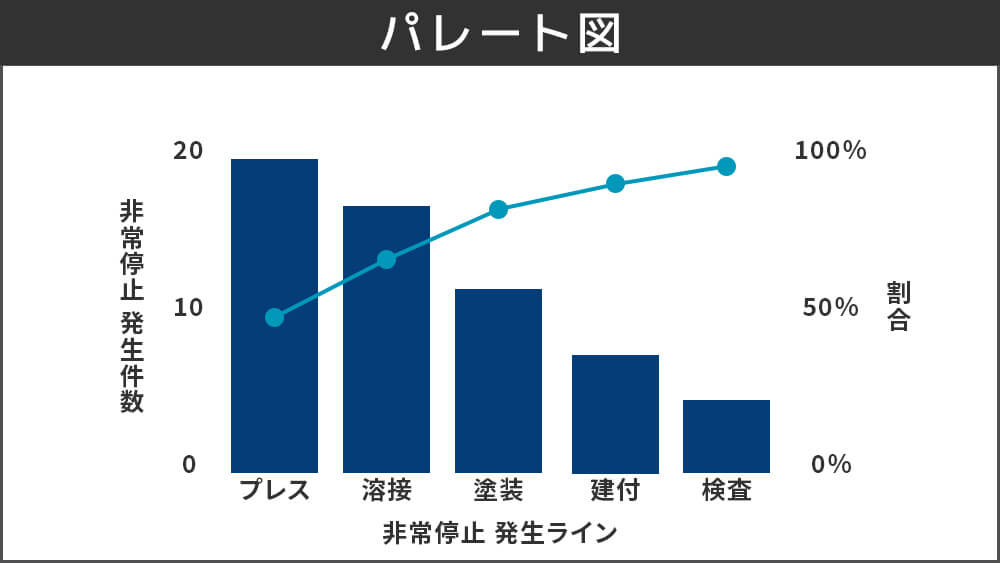

パレート図

QC7つ道具の一つであるパレート図は、構成要素の一部が大部分に大きな影響を与えると考える「パレートの法則」をグラフにして可視化したものです。項目ごとに問題を分けて数値が大きい順に並べ、棒グラフと折れ線グラフで表示したものです。棒グラフは出現頻度、折れ線グラフは出現頻度を累積数の合計で割った累積比率を表しています。累積比率の合計は100%になります。

パレート図を用いることで、どの項目が全体のなかで大きな問題となっているか、その問題がどの程度影響を及ぼしているのかなどを明確にします。

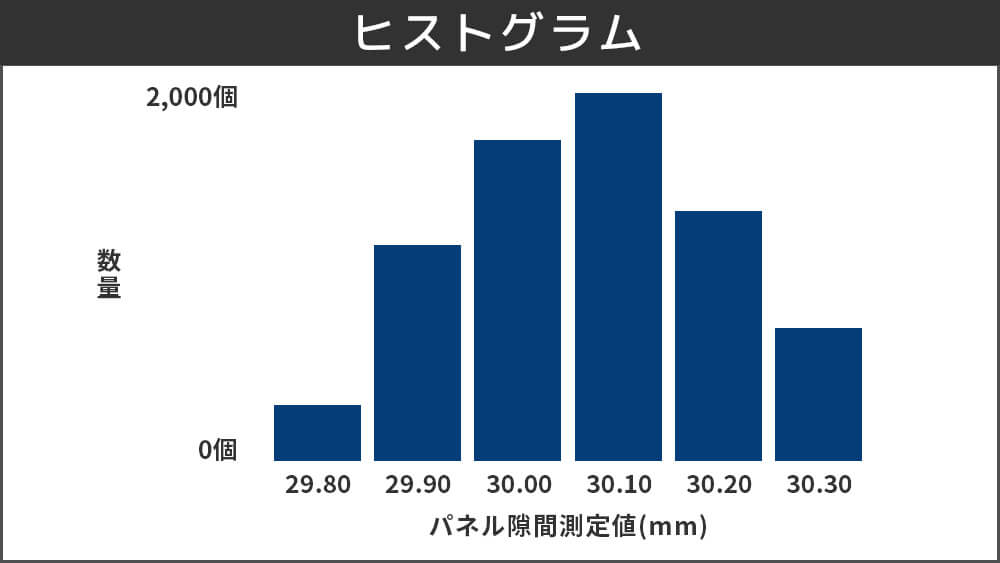

ヒストグラム

ヒストグラムとは、データを一定範囲ごとに区分し、棒グラフで範囲ごとの数値を表したものです。度数分布図とも呼ばれており、グラフから測定データの分布の状況やピーク値などを見極められます。ひときわ大きなピークを示すデータがあれば、異常が発生した製品であることがわかりやすくなります。

ピークが大きな一つの山に見えても、そのなかに小さな山が隠れていることもあります。そのため、さらに細かい層別にして課題を見逃さないようにしましょう。

例えば、製品サイズをヒストグラムにすれば、サイズが想定していた誤差範囲に収まっているか、どの程度のばらつきを示しているかが確認できます。

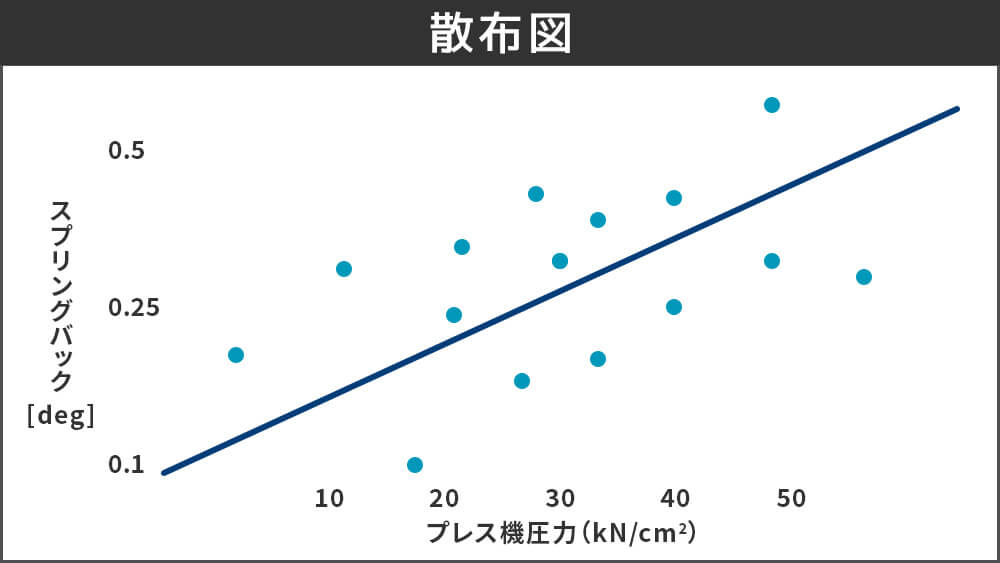

散布図

散布図は、一つの事象に関する数値をX軸(横軸)とY軸(縦軸)の2軸の項目に置き、その交点を取って図に示したものです。データの点の集合体から、2つの項目に相関関係があるか、どのような相関関係かが確認できます。データの点の分布状況は主に以下の3パターンの傾向に分けられ、結果と原因の関係性がわかります。

- 正の相関…右上がりのグラフ。X軸の数値が増加するにつれてY軸の数値も増加する。

- 負の相関…右下がりのグラフ。X軸の数値が増加するにつれてY軸の数値が減少する。

- 無相関…X軸とY軸の数値の増減に法則性が見当たらず、2つの項目に相関関係が認められない。

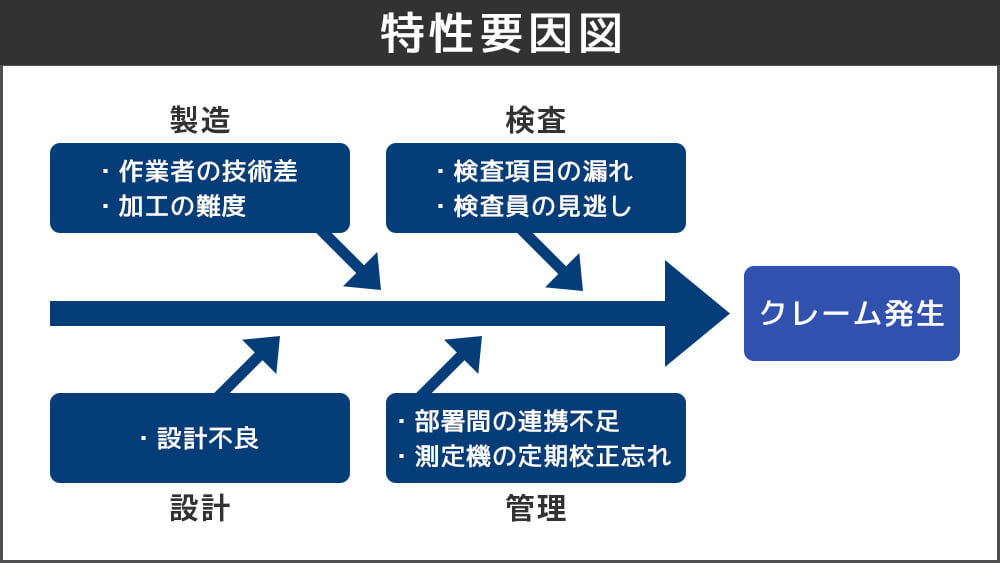

特性要因図

特性要因図は、ある事象を起こす要因を階層構造の図に示したものです。どの要因が特性に大きく影響をおよぼしているのかが視覚的にまとめてあります。魚の骨のように見えることから、フィッシュボーン図と呼ばれることもあります。

特性要因図は例えば、不良品発生など改善が必要な結果(特性)を書き出します。次に、特性に影響を与える要因をいくつかのグループに振り分けし、それぞれに関わる要因を書き込んでいきます。そうして因果関係を見える化し、問題の原因が何か仮説を立てます。

特性要因図は大きく分けて2つのパターンがあります。

- 管理用

問題が起こる前に予防する目的で、管理に必要な要因を些細なものもすべて書き出していきます。想定できる要因を可能な限り洗い出していく必要があるため、さまざまな立場の人たちから多角的な意見を集めるようにしましょう。

- 解析用

発生している問題の実際のデータを集め、そこから要因を推定します。多くの場合、要因を品質管理の4M(Man:人、Machine:機械、Material:材料、Method:方法)に設定します。

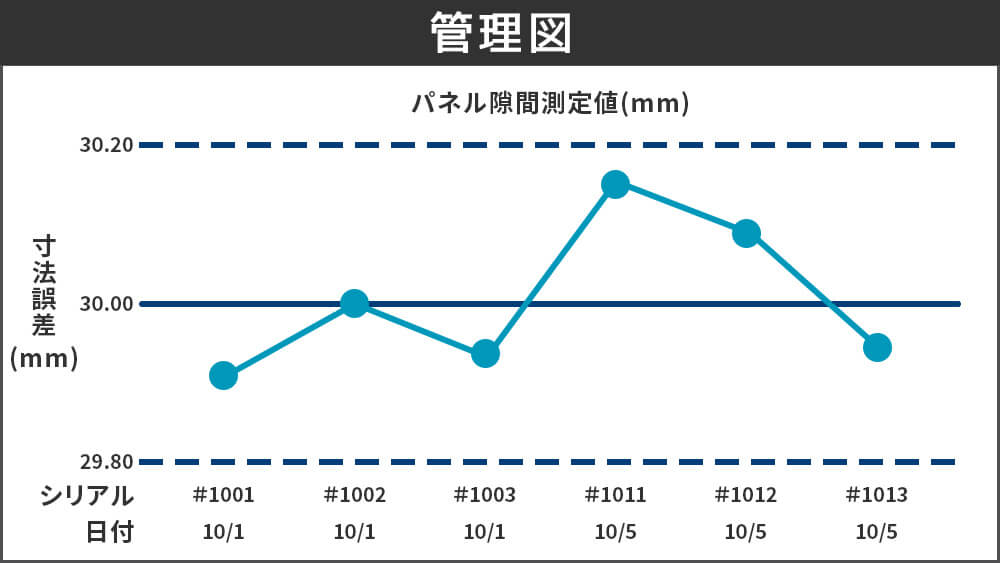

管理図

管理図は、工程の品質のばらつきを折れ線グラフで表した図です。

縦軸に品質特性、横軸にロット番号などを時間順に並べます。品質特性の平均値を中心線(CL)として引き、上方管理限界線(UCL)と下方管理限界線(LCL)の合計3本の線をグラフ内に引きます。ULCとLCLの間に測定値がある場合は工程が管理されている状態にあるとみなし、ULCもしくはLCLを超えた測定値を異常とみなして、問題の原因究明を早急におこないます。

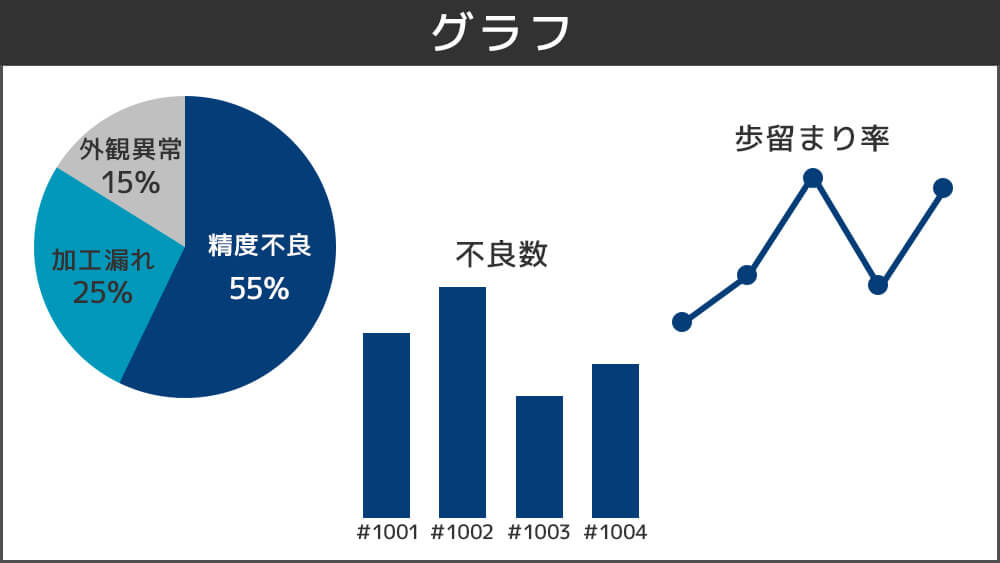

グラフ

グラフはデータを視覚的に表すのに用います。多くの種類があるなかで、品質管理によく用いられるものをいくつかご紹介します。

- 棒グラフ

一定の幅の棒の高さで数量を表現したグラフです。数量の大小を比較するのに用います。

- 折れ線グラフ

横軸に時間を置いて数量の変動を確認するのに使用します。グラフの傾きから変化の大きさを把握できます。

- 面積グラフ

円形や正方形、長方形などの図形で表されるグラフです。面積全体を100%として、それぞれの項目の構成比を読み取ります。

- 点グラフ

点グラフには2種類あります。2つの変化する量の関係を示した散布図と、どの部分に不良があるかを確認するチェックシートです。

- レーダーチャート

複数の特性を同時に比較できるのがレーダーチャートです。特性やバランスのチェックに使用します。

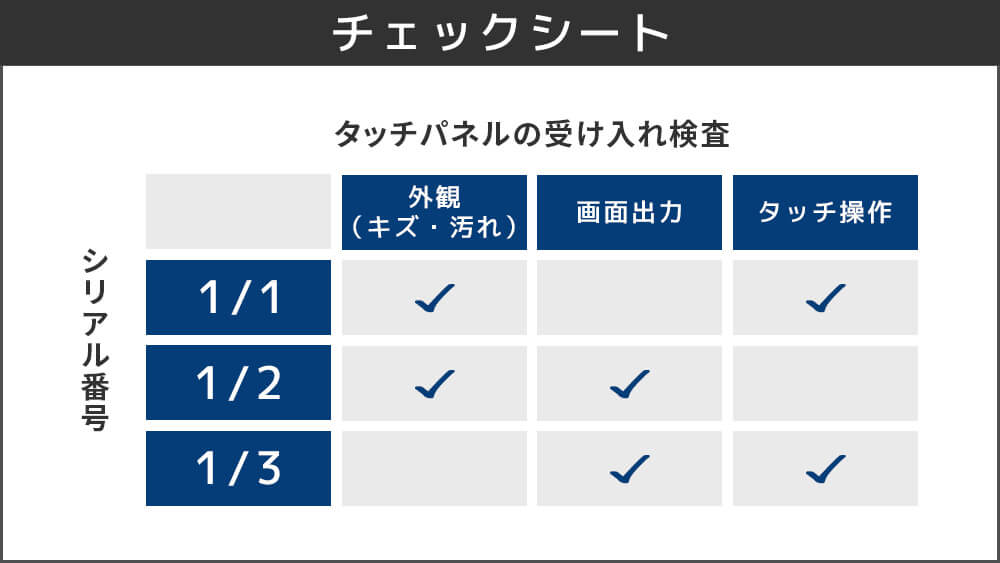

チェックシート

チェックシートは、あらかじめ決められているいくつかの項目をチェックしたデータを記していくものです。抜け漏れ防止に用いられる点検用と、データ収集を目的とした記録用の2つが主に使われています。チェックシートに特に決まった形式はなく、それぞれの用途や目的に応じて設計されます。

QC7つ道具の導入目的は品質管理の改善

QC7つ道具は、品質管理の改善を目的に導入されます。品質管理に必要なデータの収集・整理・分析の抜け漏れをなくし、新たな視点を与えるのにも役立ちます。問題発見に欠かせないグラフや管理図、問題を把握するのに必要なパレート図、ヒストグラム、特性要因図、対策したあとに問題が解消したか確認するグラフ、散布図、管理図がそれぞれ用いられています。

品質管理の改善は、製品の品質向上につながります。さらに、顧客の要求水準を満たした一定品質の製品の提供は、顧客の信頼を得るとともに不良品の廃棄コスト低減も実現します。

新QC7つ道具とは

「新QC7つ道具」とは、言語データを定性的に活用した、品質管理に必要な7つ道具のことです。数値データを定量的に扱ったQC7つ道具が主に製造現場で使われるのに対して、言語データを扱う新QC7つ道具は企画や営業などあらゆる現場で活用されています。新QC7つ道具をそれぞれ詳しく解説します。

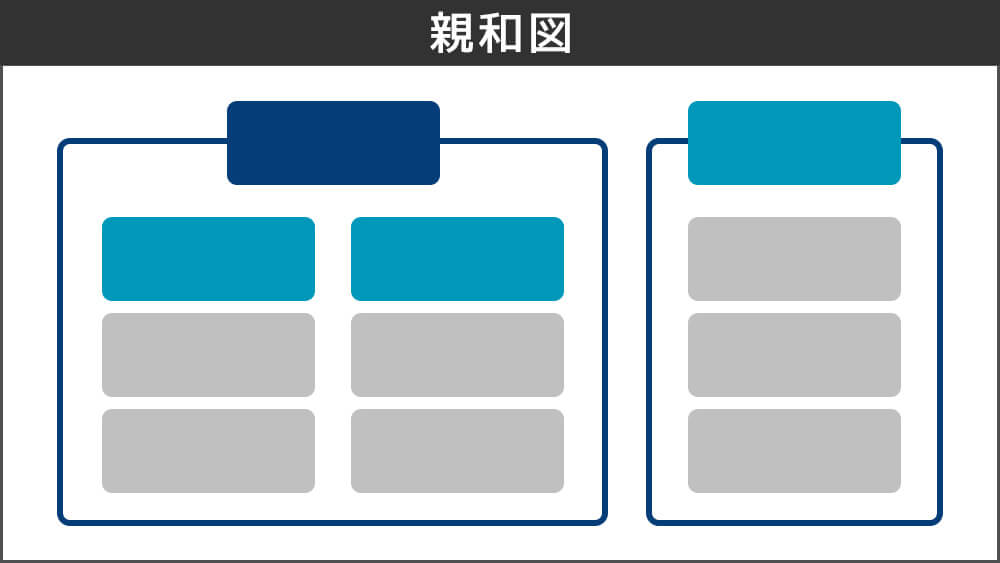

親和図法

親和図法は、これから起こりうる問題や、全容がつかめずハッキリしていない問題を明確化し、問題解決へのルートを導き出すために使われる図です。バラバラに存在している言語データを親和性に基づいてグループ分けし、まとめます。それにより問題の全体像や特徴などを的確にとらえ、課題解決への対応を導き出します。

親和図法の手順は、まず言語データをアンケートなどで複数の関係者から収集します。集めたデータで言語カードを作成し、類似性のあるカードを集めてグループ化します。グループ同士の親和性を見つけたら、中グループを形成し、相互関係性を記します。同じように大グループを形成し、矢印でつながりを示すか文章を書き込みます。

親和図法が担うのは問題を明確にする部分までで、因果関係の分析には連関図法など別の方法を用います。

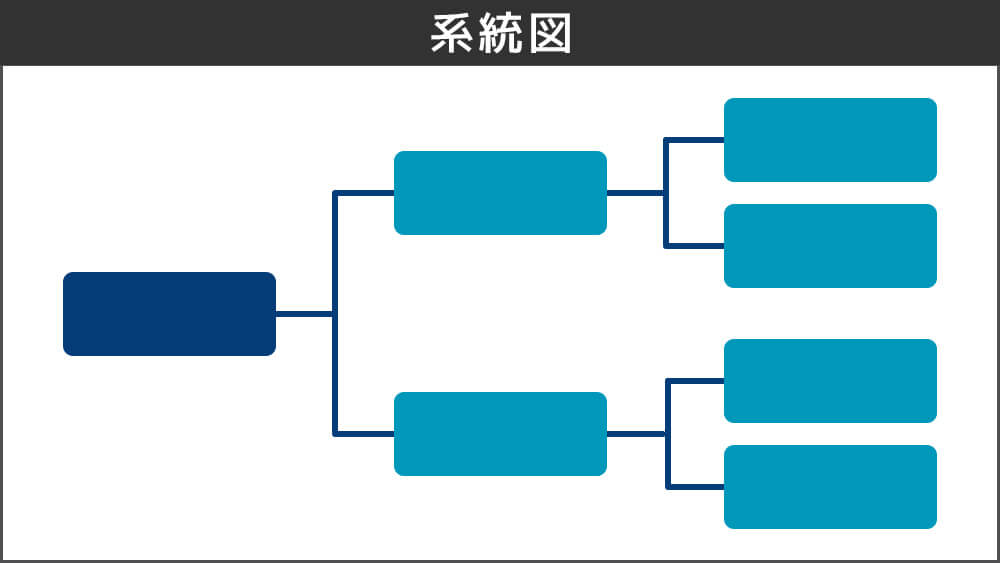

系統図法

系統図法は、問題解決の具体策を見つけるための手段をツリー状に配置していく方法です。

まず、目的とそれを解決するための手段をいくつか設定します。次に、その手段の達成を目的として二次手段を設定します。これを何段階も繰り返して目標達成にたどり着きます。一つの事柄を系統図法を使って論理展開することで、抜けや漏れが防止できます。

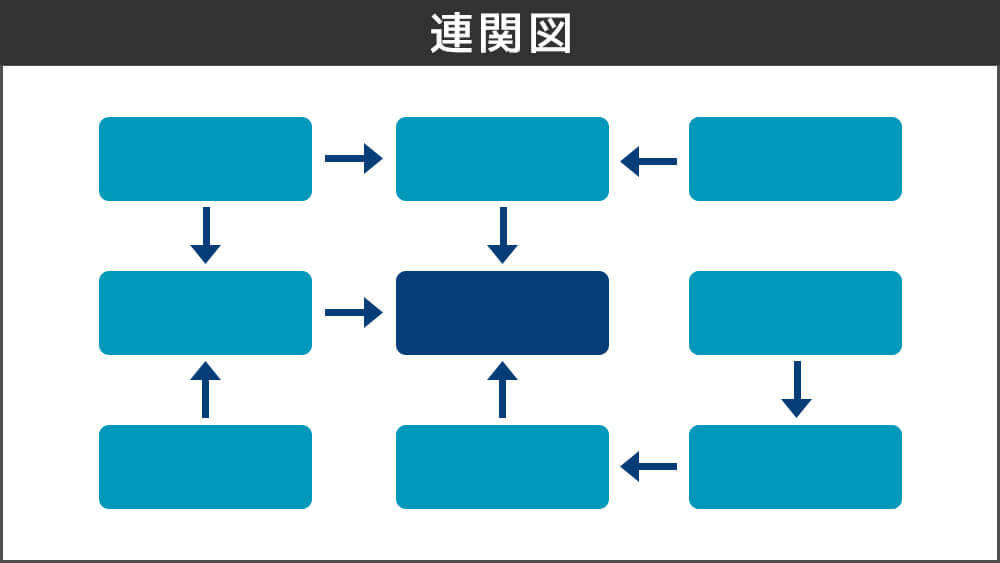

連関図法

連関図法は、問題がからみあい混沌としている状態から、問題解決に向けた因果関係をつないで、主な要因が何かを明確にしていく手法です。QC7つ道具の一つである特性要因図に似ていますが、特性要因図が一つの結果に関わる要因を明らかにしていくのに対し、連関図法は要因の因果関係まで探っていく点で異なります。

連関図法を用いると、新たな発想や気付きを得られることや、図を用いて第三者と認識を共有できるなどのメリットがあります。

マトリックス図法

マトリックス図法は、行と列に検討する要素2つを並べ、その二次元の交点に関係の度合いを記載するものです。要素同士の関係性を俯瞰して見ることができ、関係性が整理できます。系統図法で導き出した解決法の順序決めや役割分担にも活用できます。

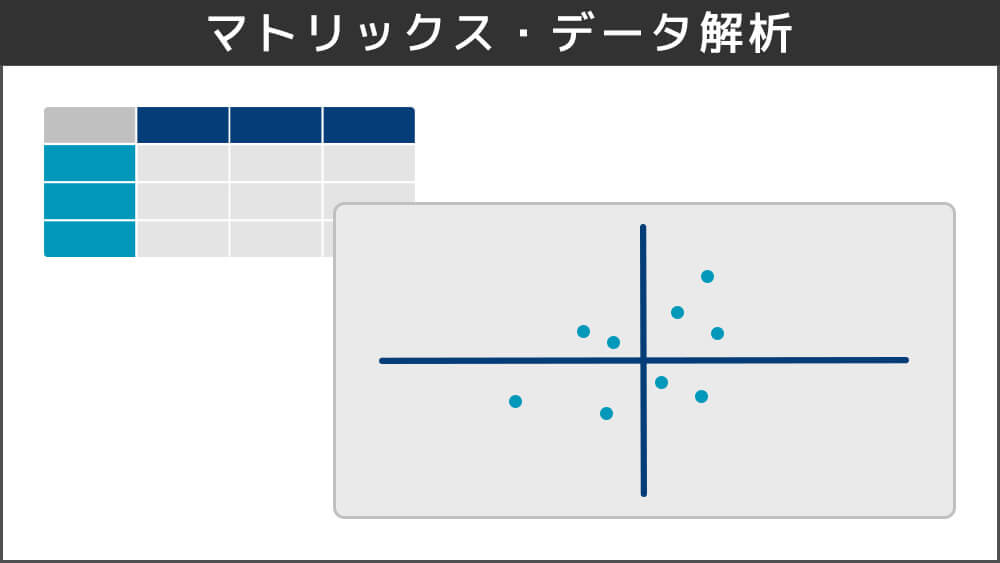

マトリックスデータ解析法

新QC7つ道具のなかで数値データを扱っているのは、マトリックスデータ解析法だけです。数値データを縦軸と横軸の散布図に配置しデータ解析をおこないます。統計学の多変量解析の手法の一つ、主成分分析を用いて問題解決の糸口を見つけ出します。

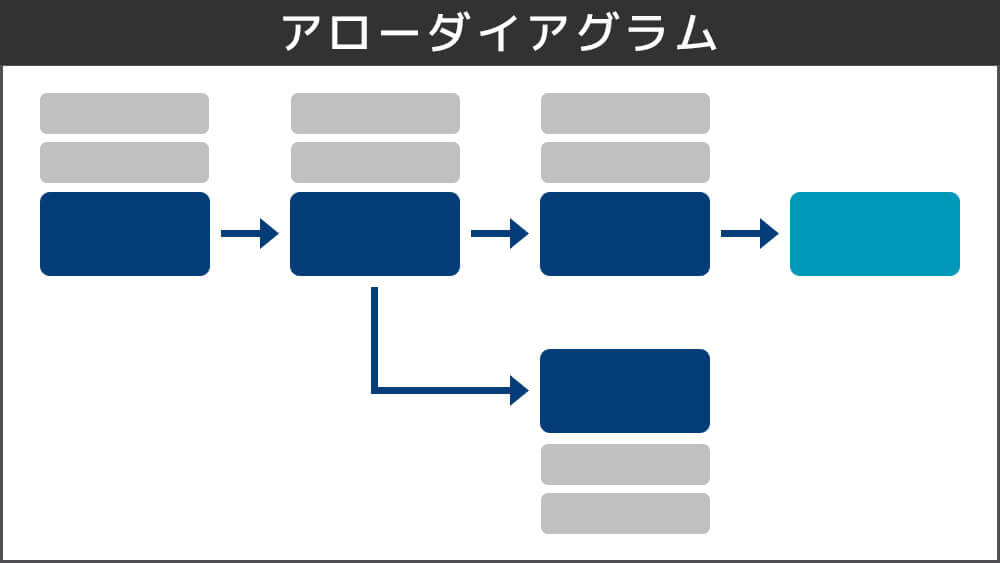

アローダイアグラム

アローダイアグラムは、複数の問題解決作業や順序を決定したあと、実際の日程計画を図や数字で表したネットワーク図のことです。矢線図、PERT(Program Evaluation and Review Technique)とも呼ばれています。

各作業を矢印や結合点で結び、作業日数などを書き記すことはスケジュールの管理にも有効です。

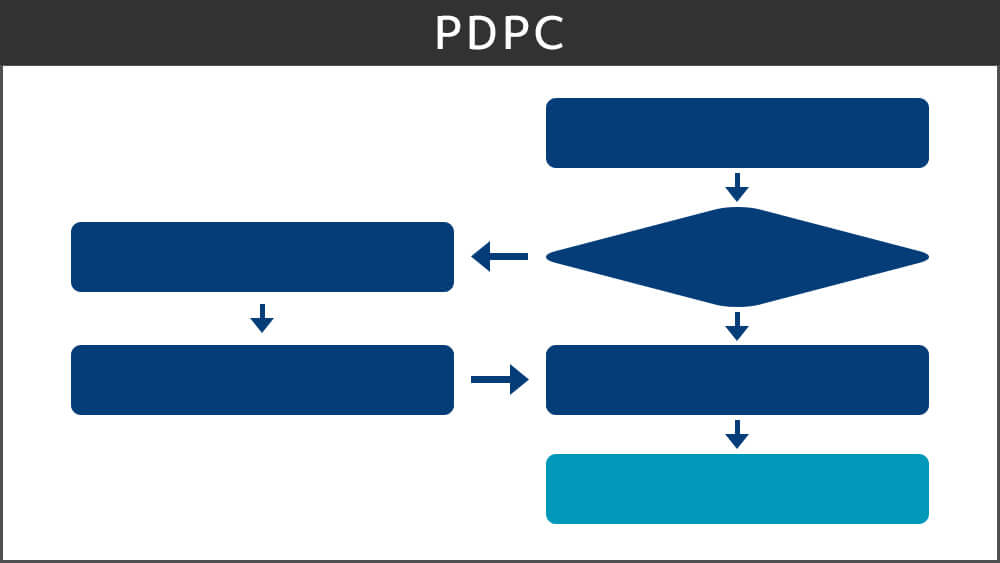

PDPC法

PDPCとは「Process Decision Program Chart」の頭文字をとったもので、PDPC法は過程決定計画図とも呼ばれています。目標を達成するまでに起こりうる問題を予測し、図に具体的な対策を書き記していきます。作業過程のなかで問題が起きても頓挫させずに目的を達成させるための手法です。

PDPC法には大きく分けて2つの方法があります。

- 強制連結型PDPC

未然に起こる事故などを想定し、必ずゴールに向かわせるPDPCです。おおよその手順が決まっている場合に用います。

- 逐次展開型PDPC

ルートに途中で不具合が出るたびに随時追加補正しながらゴールに向かうPDPCです。複数の選択肢から一つでもゴールにたどり着けるルートがないか探っていく手法です。

QC7つ道具の活用事例

QC7つ道具を自動車製造業で活用した事例を紹介します。

作業のなかでトラブルが発生した際は、新QC7つ道具で紹介した「系統図法」を使って直接的な原因を洗い出しツリーを作成、状況の見える化を進めます。さらに、同じく新QC7つ道具の「マトリックス図法」を使って細かな原因を具体的な数値を記しつつ行列で整理し、検出度、発生度、影響度などを数値評価します。こうすることで原因が特定でき、効果的な対策の実施に進めるようになります。

このように、問題解決の具体策を見つけるための系統図法、そして要素の関係性を俯瞰し整理するマトリックス図法を組み合わせることで、トラブルの原因特定をより高い精度でおこなえるようになります。

QC7つ道具を導入する上で大切なこと

製造現場をはじめとしたあらゆる現場では、日々さまざまな問題が起きています。これらの問題を改善していく姿勢は企業にとって不可欠です。そのためにも、データの収集や整理・解析にQC7つ道具を導入する必要があります。

ここからは、QC7つ道具の導入には押さえておくべきポイントを紹介します。

道具を使う目的を明確にする

気を付けなければならないのは、QC7つ道具を使うこと自体を主目的としないことです。

職場で道具を使うよう義務づけられているからといって、理由を深く考えず使うのでは意味がありません。状況や、どのような結果を得たいかに応じて必要な道具を選ぶ必要があります。また、道具を使いこなせる人材の配置も欠かせません。

さまざまな手法で分析する

起こった事象を一つの手法だけで分析することは好ましくありません。より多くの手法を用いた多角的な分析が、抜けや漏れのない適切なゴールにつながります。また、多角的なデータを得るため、できる限り多くの人に介在してもらうことも場合によっては必要です。

不良が発生したときにどの手法が合っているか、どのようなデータが必要かを迅速に判断するために、日頃からQC7つ道具のそれぞれの特徴を勉強しておくことも大切です。

正確な事実・データでとらえる

新QC7つ道具では、数値データだけでなく言語データを使用します。言語データを使用する際に注意したいのは、データに感覚を取り入れないことです。事実やデータを正確にとらえられなければ、適切なゴールにはたどりつけません。

また、言語データを扱うときは曖昧な表現は避けましょう。

問題点や原因を洗い出す

改善方法を導き出すには、最初の段階からQC7つ道具を使って、問題点や原因をすべて洗い出すことが大切です。抜けや漏れのないデータ収集こそ、品質の管理に最適な結果をもたらします。

品質不良の発生を未然に防止する

QC7つ道具を使って原因を究明したからといって、それですべてが解決できるわけではありません。浮かんできた原因や問題から対策を実施し、最終的には品質不良が起きないよう未然に防ぐことが重要となります。

まとめ

品質管理では、データの収集と分析が不可欠です。QC7つ道具を活用した整理や分析は、単なるバラバラのデータに大きな意味を持たせ、問題解決や改善のヒントを与えてくれます。

年々、工程の多くが自動化されていても、目的に向けてデータの解析をおこなう際には人間の経験に頼る部分が多くあります。品質管理に欠かせないQC7つ道具を導入し、問題解決に向けて上手に活用しましょう。